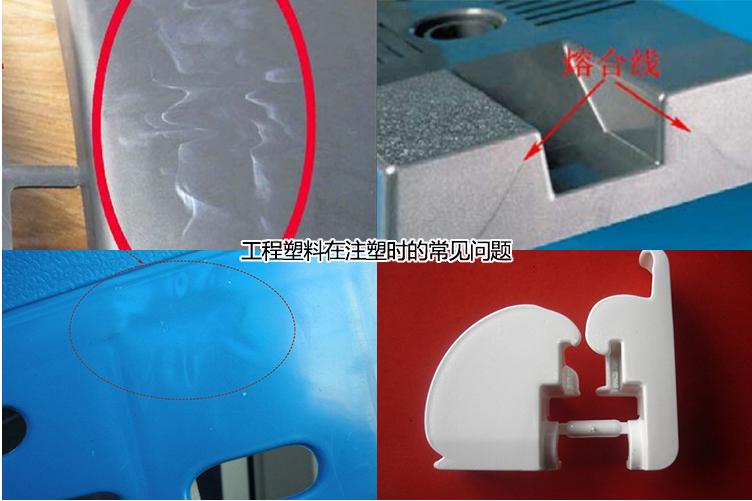

射出成形部品の中のへこみは、溶融補給不足によるすべての欠陥です。より厚い部分は冷却されている。

プラスチック部品の収縮(収縮と内部 収縮) そのような欠陥の主な理由は、成形条件、金型欠陥、成形要求を満たさない原料、プラスチックの形状の不合理な設計の不適切な制御である。

1) 成形の不適切な制御

注入圧力が低すぎると、噴射と保持時間が短すぎると、噴射速度が遅すぎると、材料温度と金型温度が高すぎると、プラスチック部品は冷却不足し、温度が高すぎる。離型、インサートの温度が低すぎるか、不十分な材料供給があり、これはプラスチック部品の表面が窪みまたは不均等に見えるようにする。 注入圧力と射出速度 。 適切に増加し、溶融物の圧縮密度 増加し、注射と圧力保持時間延長、溶融物の縮み 補償され、注入のバックラッシュを注入中のろうろよ外観を解くために増やす。 しかし、保持圧力が高い場合はバンプが発生します。

へこみとシンクマークは、保持時間を延ばすことで解決できます。それは スプルーの近くに発生します。 その後 のとき厚さの壁の位置には、金型のプラスチック部品の冷却時間があります。伸びる

インサートの周囲のインサートの温度が低すぎることによって引き起こされるへこみは、インサートの温度を上げることによって解決できます。

ノズルの部分閉塞と部分の射出圧力損失による抑制ノズルも小さい。 へそを解くためにノズルを交換してきれいにする必要があります。

さらに、プラスチック部品は金型内で完全に冷却されなければならない。 一方では、【課題】バレルの温度を調整することにより、溶融材料の温度を適切に低減することができる。 一方、金型冷却システムの設定を変更して冷却温度を下げることができる。 それ以外の場合は、プラスチック部品が減衰している場合不十分な冷却条件下では、それは容易に窪みが発生するだけでなく、難易度のためにイジェクトピンの窪みも起こるであろう。

2) .金型 欠陥。

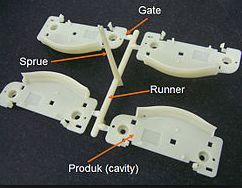

モールドランナーとスプルー部が小さすぎると、充填抵抗が大きすぎると、スプルーの設定は非対称であり、金型充填速度は不均衡であり、供給口の位置は不合理に設定され、給電に影響を与える貧弱な排気は圧力に影響を与えます。金型摩耗によるリリース、すべて ファクタはプラスチックの表面にくぼみとシンクマークを引き起こします。 スプルーとランナーの断面 適切に拡大してくださいスプルー位置 可能な限り対称的に設定されます。 厚い壁の高い インジェクションのろうろよ外観を解決するためのプラスチックPARの一部。

一般に、耐震マークがスプルから遠く離れている場合に圧力伝達を妨げる金型構造のある部分における溶融物の流れが悪いことによって引き起こされる。 金型ゲーティングシステムの構造サイズ 注入の中の凹状の外観を解決するために適切に拡大されます。

太い厚さ プラスチック部品、ウィングタイプスプルー のことが好ましい。 このように、プラスチック部品のスプルーと成形後のゲートでの残留変形が起こりやすいプラスチック部品のプラスチック部品が適していないシーンでは、翼形のスプルーを取り付ける方法です。プラスチック部品とスプルーを 翼の上に置きます。 それによって、プラスチック部品の凹状欠陥を翼脚に移す。プラスチック部品が形成された後に遮断されます。

なお、金型 排斥と排気を確認するために頻繁にチェックされます。

3) 原材料は成形を満たしていない。

注射材料の収縮率は大きすぎるか、流量性能が低いため、材料中の潤滑剤は不十分であるか、または原料の水分、全体が全てプラスチックの表面にくれんやへこみを引き起こします。 したがって、表面の比較的高い要求を持つプラスチック部品の場合、低収縮の樹脂グレードそのまま使用する可能性

噴射抑制は溶融材料の流れが悪いために原料に適量の潤滑剤を添加して溶融物の流動性を向上させるか、または注入系の構造的サイズを大きくすることができる。

4) プラスチック部品の形状と構造の設計は不合理です

プラスチック部品の壁厚は大きく異なります。不十分な圧力のために、部品は入りやすいマークが発生しやすい 成形 したがって、プラスチックの厚さ そのままにすることが可能です。 特別な場合、プラスチック部品の壁厚が大きく異なる場合は、スプルの構造パラメータを調整することで解決できます。

how プラスチック部品の中の問題を解析して解くことができますか?へこみの位置とそれは固定されています。

くまがきは固定位置に現れます

A.DENT スプルーの近くの固定位置に現れている(extend 時間)

B. 挿入部の周りの固定位置に凹状に現れる(挿入温度が増加)

C. .窪みからの固定位置には、固定位置に登場している。(モールドゲーティングシステムの構造サイズ、スプルーを凹部に延ばす)。

D. 尾部の排気位置の固定位置に窪みが現れている(金型の排気条件)。

E. 突起は固定位置に現れています厚さ (ing ing スプルー)

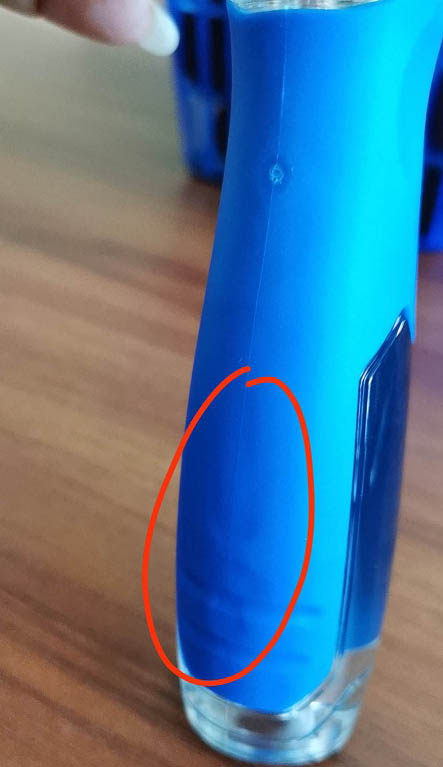

その後 のとき深刻なへこみは濃くて大きな部分に現れ、それを解決するのが難しいでしょう。 まず第一に、高温の早い段階でプラスチック部品からプラスチック部品を外出し、射出成形部品が変形していることを確実にすることができる限り冷却時間を短縮する。 このとき、射出成形部の外層の温度は依然として高く、表面が硬化しすぎず、内部と表面との温度差は比較的小さいため、全体の収縮率を高くすることができる。射出成形体内の集中収縮を軽減する。

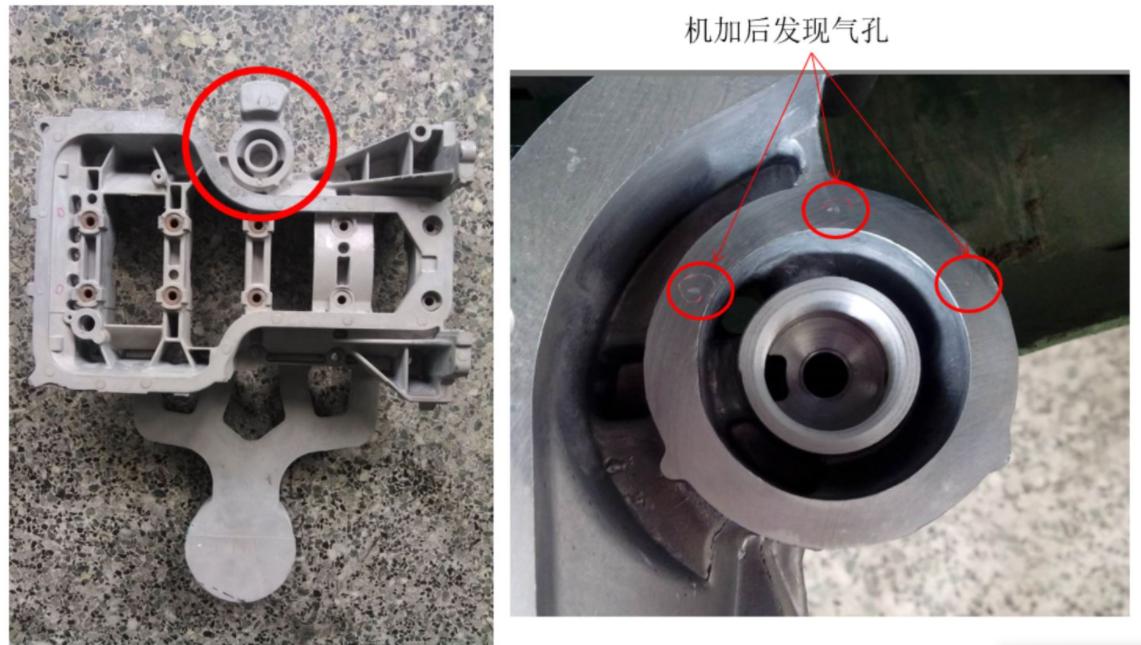

収縮問題は主に起こります金型表面が加熱され、冷却能力が低下する。 凝固したばかりの射出成形部分の表面は依然として柔らかい。 完全に排除されていない内部収縮キャビティは真空を形成しており、射出成形部の表面を大気圧下でインデントする。 窪みが収縮の影響と相まって発生する。 と 表面硬化速度が遅くなると、沈没します。

したがって、射出成形部の表面をある程度の硬度に保つために正しく冷却する必要があります。鋳造品からプラスチック製の部分を出してください。 しかしながら、収縮問題がより深刻で中程度の冷却の場合 排除。 凍結成形部の表面を迅速に硬化させて収縮防止を防ぐために凍結水冷却方法を洗浄する必要があるが、内部収縮孔が存在する。 冷却時間を延ばすのではなく、射出時間を延ばすと、窪みが良くなります。

最後に、上記の方法で問題を解決しない場合がありますが、大幅に向上しました。 表面収縮の問題は完全に解決されなければならず、適切な量の縮小量を加える。エージェントも最後のリゾートです の コース、透明な部品 do この。

厚い厚さの表面にはまだシンクマークがあります。部品、またはオフセット壁などのプラスチック部品は、ガスアシスト射出成形は解決されます。

へこみは未定着に現れます射出速度や閉じ込められた絞りがあまりにも速すぎることが原因である可能性があります。 注入速度を調整することをお勧めしますので、最初に射出速度を遅くすることをお勧めし、次に最大射出速度まで加速することをお勧めします。このようなプロセスはすべての空気を取り除きます。