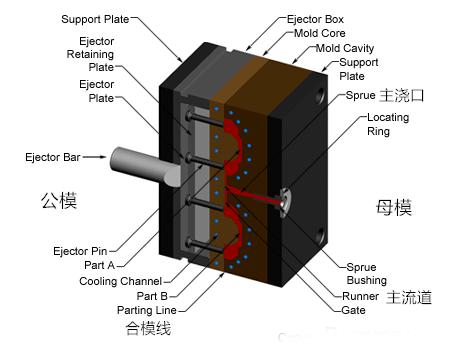

スティッキングは、の射出成形プロセスで一般的な問題です. 熱可塑性エラストマー TPE / TPR / TPU / TPV. TPE / TPR / TPUが60A未満、TPVが40A未満など、硬度が比較的低い場合、固着の問題は非常に一般的です.カビの付着の問題が発生する2つの主要な部分があります.

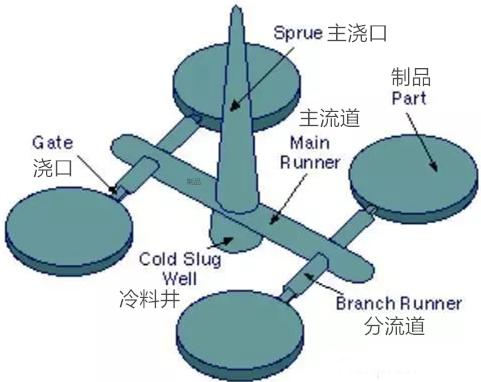

1.メインランナーに付着している熱可塑性エラストマーTPE / TPR / TPU / TPV

射出ノズルに最も近い位置にあるメインランナーの圧力が最大であるため、この領域での材料の収縮が最小になり、材料とスプルーの内壁の間の摩擦が大きくなります.

解決策は次のとおりです.

1.1.熱可塑性エラストマー材料の特殊性により、金型の表面が滑らかになるほど吸着力が大きくなるため、スプルーブッシングに放電ラインを追加すると、ランナーの吸着力を減らすことができます.放電ラインは、放電プロセスによって追加できます.

1.2.ランナーピンは、ランナーピンのアンダーカット形状を採用し、ランナーを引っ張る力を高めています.やわらかいゴムなのでランナーが出ない心配はありません.もちろん、アンダーカットの角度は小さいものから変更できます.ランナーピンがZ字型の場合、引っ張り力が不十分で、ランナーがマスターモールドにくっつく可能性があります.

2.金型に粘着性のある熱可塑性エラストマーTPE / TPR / TPU / TPV射出製品

注射剤の付着が発生する確率は、ランナーの付着よりも比較的低くなります.射出成形品の固着は、通常、雄型のドラフト角度が大きすぎる場合に発生しました.このような状況では、雄型に線を追加して、射出製品の付着を防ぐことができます.

解決策は次のとおりです.

2.1.オス型は、吸着力を高めるために、可能な限り鏡面に研磨されています.

2.2.雄型のドラフト角度を適切に小さくすることができます.

2.3.指ぬきの頭にクロスリブを追加できます.

2.4.成形プロセスを考慮すると、雌型は高い金型温度に設定でき、雄型は低い金型温度に設定できます.

2.5.熱可塑性エラストマー材料の配合を調整し、射出処理温度を下げます.

2.6.保持圧力を下げます.

2.7.成形前に離型剤を金型キャビティに射出します.

通常、製品の付着は雌型に付着します.しかし、材料、プロセスパラメータの設定、または金型の設計上の理由により、製品が雄型に付着し(たとえば、雄型の吸着力が大きい)、離型が困難で、製品が変形したり損傷したりすることもあります. .また、保持圧力が高いことが原因である可能性があります.中硬度以上の熱可塑性エラストマーの場合、線の深さが増すと、型がくっつきやすくなります.

3.熱可塑性エラストマーの配合を調整して、付着の問題を解決します

3.1.熱可塑性エラストマーエラストマー材料のシリコーン、オレアミド、エルカミド、EBSなどの外部潤滑剤を増やします.

3.2.軟化オイルの添加を減らします.

3.3.連続相材料の結晶化温度と結晶化速度を上げます.

3.4.可能であれば、フィラーを追加します.

原因 | 治療法 |

射出圧力またはメルトバレル温度が高すぎる | 射出圧力を下げるか、バレル温度を溶かします |

保持圧力時間が長すぎる | 圧力保持を減らす 時間 |

不十分な冷却 | 冷却サイクルタイムを長くする |

金型温度が高すぎるか低すぎる | 金型温度と両側の相対温度を調整します |

金型に離型面取りがあります | 金型を修理して面取りを取り除きます |

不均衡な金型入口 | 原材料の流れをできるだけメインチャネルに近づけて制限します |

金型排気設計が悪い | 適度な通気口を設定する |

モールドコアの転位 | モールドコアを調整します |

金型表面が滑らかすぎる | 金型表面を改善する |

離型剤の不足 | 二次処理に影響がない場合は、離型剤を使用してください |